Les origines de la poterie

Avant la poterie

A l’origine, sur le lieu dit « de pointe » à Gradignan, se trouvait une tuilerie traditionnelle. Ce genre de tuilerie était fréquent à l’époque et correspondait à des besoins locaux. Les techniques utilisées ainsi que le four étaient des plus simples. L’argile était extraite sur place et le combustible provenait de fagots de bois ramassés dans les forêts avoisinants.

Modalités d’acquisition

Monsieur Vincent DESBAT prit en location le 20 novembre 1881 par bail de neuf ans cette tuilerie pour y créer sa poterie. A l’expiration du bail, le 18 décembre 1890, il acheta la poterie au Baron Siméon Henri POISSON.

Le prix de vente fut fixé à 41500 francs, payables de la façon suivante : 16500 francs comptant, 10000 dans un délai de cinq ans et 15000 francs dans un délai de 10 ans. Ces sommes devaient être payées par acompte de 5000 francs au moins, productifs d’intérêts à raison de 5% an exigible par semestre.

La poterie à l’époque comprenait une maison d’habitation et son jardin dont les fours, les ateliers, l’habitation du charretier, les écuries et les remises de la poterie. Le tout se trouvait sur un terrain de 3 hectares 78 ares et 65 centiares.

Les successeurs de Monsieur DESBAT

Monsieur DESBAT avait auparavant travaillé pour la faïencerie David JOHNSON, et un temps chez son beau frère potier à Canéjan.

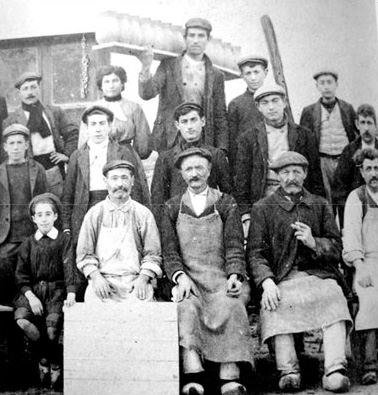

Après Vincent DESBAT, ce sera Firmin LABORDE, son employé à l’origine comme tourneur et devenu son gendre, qui reprendra la direction de la poterie.

A sa suite, Vincent et Gustave LABORDE, fils de Firmin, reprendront la poterie. Ils ont étudié les émaux et la terre en Espagne et à Limoges.

Pour continuer cette tradition familiale, Roger fils de Vincent, et Jean fils de Gustave, remplaceront leurs pères. Roger et Jean seront formés à Sèvres.

La terre

Sa provenance

Par contrat, l’argile devait être extraite sur les terres du Baron POISSON. Seules les terres réfractaires qui ne s’y trouvaient pas pouvaient être achetées ailleurs, ceci pour une période de dix ans, soit de 1890 à 1900.

Le prix du mètre cube fut fixé à 50 centimes, fut à la charge de Monsieur DESBAT de niveler le terrain après l’extraction, et les arbres dont l’enlèvement serait nécessaire revenaient au Baron POISSON.

Par la suite, on utilisera des argiles d’autres provenances : Canéjan, Belin-Beliet, Limoges.

Sa préparation

L’argile était extraite du sol à la pioche, chargée dans des charrettes et ramenée à la poterie. Elle était diluée avec de l’eau pour former une barbotine puis tamisée pour la débarrasser des plus grosses impuretés, puis mise à décanter dans des bassins. Ces bassins de décantation étaient faits de petits murs de 50 cm de haut, le fond tapissé de carreaux de gironde posés sur un lit de sable, permettant à l’eau de s’évacuer et retenant l’argile.

Après un mois dans ces bassins, la barbotine avait évacué une bonne partie de son eau mais était encore trop molle pour être travaillée. Elle était mise dans des moules en plâtre pour finir son raffermissement.

Une fois que l’argile avait une bonne consistance, elle passait dans un malaxeur qui était entrainé par une mule qui tournait dans un manège.

L’évolution

Petit à petit, les techniques vont évoluer :

- L’extraction sera mécanisée,

- les charrettes remplacées par des camions,

- l’argile sera diluée par des agitateurs mécaniques,

- Après tamisage, la barbotine sera mise dans des filtres presses qui raffermiront l’argile en quelques heures. Le malaxeur sera mu par un moteur, L’évolution de ces techniques permettra de réduire la main d’œuvre, de gagner du temps et enfin de diminuer les stocks de terre nécessaire.- nous sommes passionnés par les conceptions d’avant-garde qui façonnent le monde d’aujourd’hui.

L’argile prête à l’emploi était stockée dans une salle voutée (toujours présente).

Les techniques de façonnage

Quatre techniques de façonnage furent employées : le tournage, le moulage, le calibrage et le pressage. Les deux premières furent le plus utilisées.

Le tournage

La poterie employait quatre tourneurs payés à la pièce.

Les tours étaient activés au pied. Chaque tourneur travaillait avec un aide et un apprenti. Leur tâche était de préparer la terre, la pétrir, la peser, la mettre en boule, de poser les anses et de nettoyer les pièces et de les manipuler.

Dans les dernières années de la poterie, on utilisera des tours électriques, ce qui ne changera pas la technique.

Le calibrage

Une calibreuse est un tour mécanique, elle a surtout été utilisée pour la fabrication des pots de fleurs.

La poterie possédait aussi une calibreuse à ovaliser qui servait à fabriquer les plats ovales.

Le moulage

Deux grandes techniques étaient utilisées :

- Le coulage servait à la fabrication de poteries fines,

- L’estampage donnait des poteries plus rustiques, il a été abandonné par la suite.

Le pressage

La presse servait à fabriquer les pots de résine.

Une fois les pièces terminées, elles étaient mises à sécher au premier étage près du four, sur de grands rayonnages, en attendant leur enfournement.

La cuisson

Il existait trois grands fours à Gradignan, deux existent toujours. Ils sont cylindriques et couramment appelés « fours bouteilles » à cause de leur forme.

Ces fours sont construits sur deux niveaux :

- En bas, une chambre de cuisson avec quatre foyers. Elle servait à faire cuire les pièces déjà émaillées et ayant subit auparavant une première cuisson dans la chambre du haut. La température de cuisson dans cette chambre atteignait 1 200 degrés.

- En haut, une seconde chambre de cuisson appelée « globe ». On y enfournait les pièces sèches pour leur faire subir une première cuisson.

Certaines pièces en restaient là, tels les pots de résine et les pots de fleurs. La température du globe atteignait 900 degrés.

L’enfournement

On utilisait trois techniques d’enfournement :

- Dans le globe, les pièces étaient empilées les unes sur les autres. On prenait soin de mettre les pièces les plus grosses en bas, afin que les piles ne s’effondrent pas. Ce type d’enfournement est appelé « en charge ».

- Dans la chambre du bas, on utilise deux autres principes :

- l’enfournement « en gazette » : les gazettes sont des boites en matière réfractaire dans lesquelles on dispose les pièces à cuire. Elles isolent et protègent les pièces du contact direct des flammes. Les gazettes sont empilées les unes sur les autres.

- l’enfournement « en plancher » : il consiste à réaliser des étages sur lesquels les pièces sont posées. On utilise pour cela des plaques et des piliers en matière réfractaire.

L’enfournement prenait une journée.

La cuisson

Il y avait deux équipes de deux personnes pour s’occuper des fours. Le combustible utilisé était le charbon.

La cuisson durait 24 heures et 4 tonnes de charbon étaient nécessaire pour atteindre 1 200 degrés dans la chambre du bas.

Le contrôle de la température se faisait au moyen de montres fusibles, petits bâtonnets de matière céramique qui fusionnent à une température donnée. Il en existe pour chaque température.

A 1200 degrés, on retirait du four une petite pièce qui servait de témoin pour voir si l’émail avait bien fusionné.

Évolution

En 1935, on construisit un nouveau four destiné à la cuisson des pièces décorées : un four à moufle. Il était beaucoup plus petit, d’un volume de 2 mètres cube seulement.

Ce four avait pour avantage de mettre les pièces à l’abri des flammes. Il était fait d’une grande gazette autour de laquelle les flammes tournaient. Ce four était chauffé au bois.

L’émaillage et la décoration

L’émaillage

On versait à l’intérieur des pièces un bain d’émail que l’on renversait aussitôt. Puis les pièces étaient trempées dans un autre bain d’émail. L’émail intérieur était de couleur crème, alors que l’émail extérieur était brun.

On utilisait un émail felsphatique coloré par ajout de manganèse et de fer, il était acheté à Limoges.

La décoration

Le décor était fait au pochoir. Les pièces étaient blanches et le décor bleu.

Les pièces

On distingue trois grandes productions :

- Les terres cuites

Pots à résine et pots de fleurs

- Les grès

Pichets, casseroles, pots à graisse, bouillottes, poêlons, mazarines, terrines à pâtés, filtres à café.

- Les faïences décorées (surtout la vaisselle)

Gardalants (bassines pour se laver les mains et le visage), marabouts, ménageons (toutes les pièces étaient tournées en sorte de petites dinettes pour faire des jeux d’enfants).